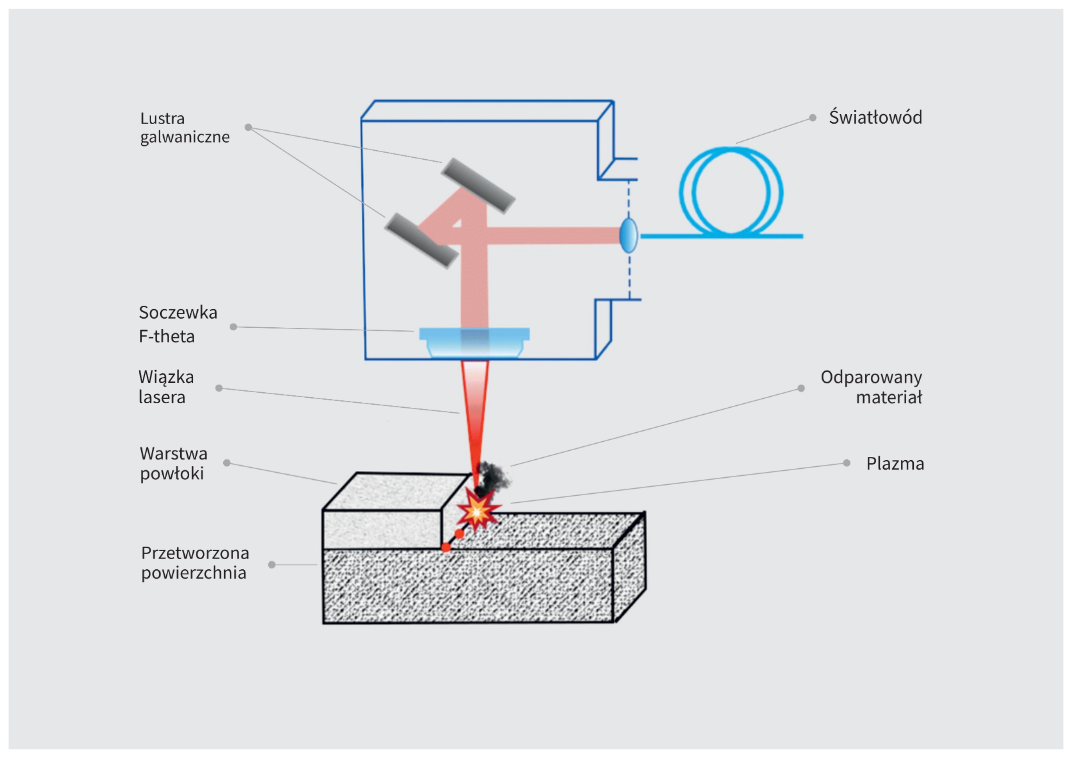

Zasada działania:

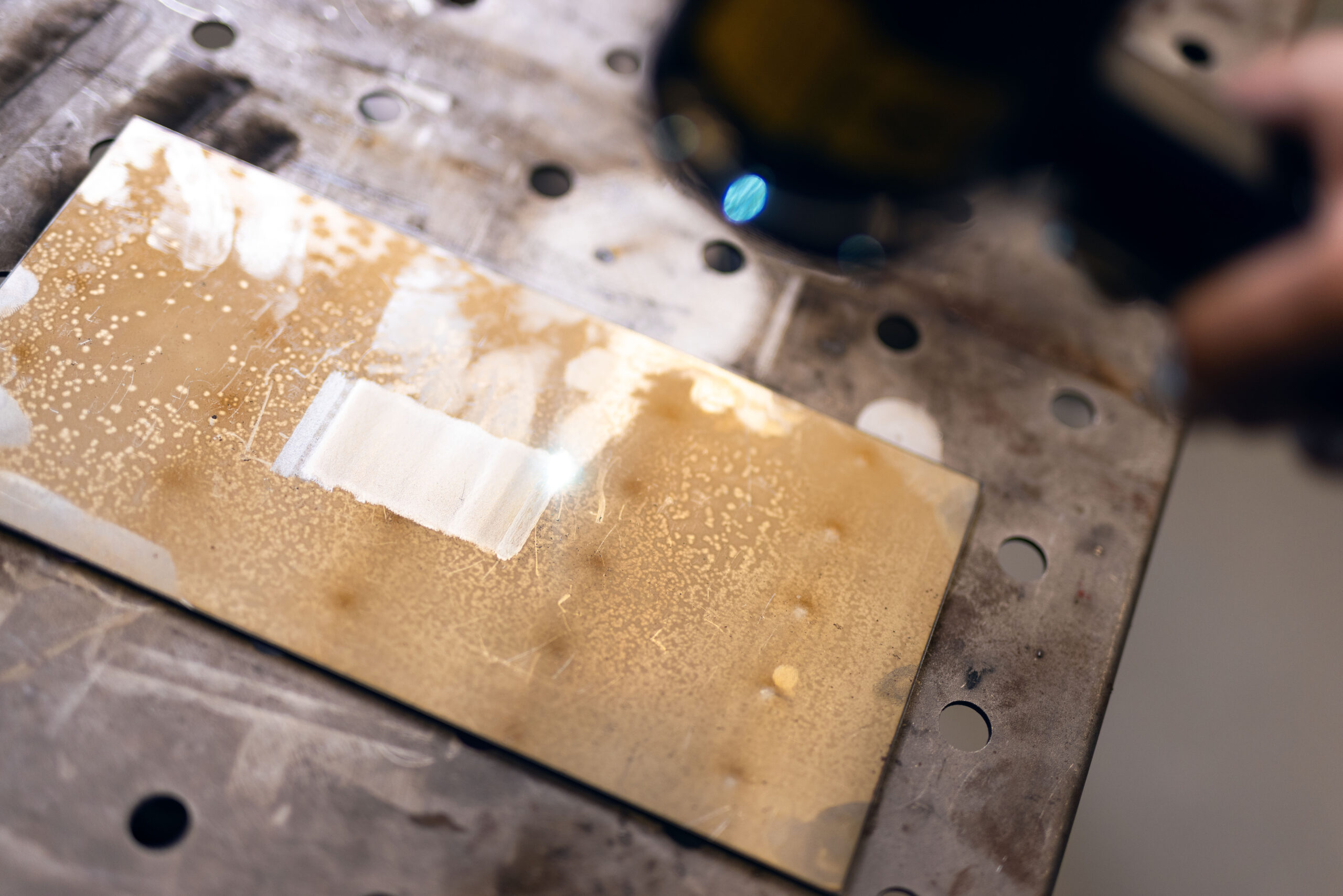

Czyszczenie laserowe to zaawansowana technologia obróbki powierzchni, która wykorzystuje skoncentrowane promieniowane laserowe do usuwania niepożądanych zanieczyszczeń, produktów utleniania, pozostałości farby lub innych warstw organicznych i nieorganicznych z powierzchni. Proces czyszczenia nie wykorzystuje odczynników chemicznych ani materiałów ściernych, dzięki czemu jest nieinwazyjny i przyjazny dla środowiska.

Energia lasera działa lokalnie, jest absorbowana przez zanieczyszczenia lub warstwę powłoki, ale nie przez materiał bazowy, dzięki czemu unika się termicznego lub mechanicznego uszkodzenia czyszczonej powierzchni. Sprawia to, że technologia ta jest idealna do czyszczenia wrażliwych lub złożonych strukturalnie powierzchni. Technologia ta umożliwia precyzyjną kontrolę głębokości i obszaru usuwania, zapewniając maksymalną selektywność i wydajność przetwarzania.

W porównaniu z tradycyjnymi metodami, takimi jak czyszczenie ścierne lub obróbka chemiczna, czyszczenie laserowe oferuje wyższą wydajność, niższe koszty operacyjne i minimalne zanieczyszczenie środowiska.

Podczas czyszczenia laserowego wysokoenergetyczna wiązka laserowa powoduje natychmiastowe nagrzewanie, odparowanie (sublimację) lub mikro odparowanie zanieczyszczeń powierzchniowych, usuwając powłokę, podczas gdy podstawa pozostaje praktycznie niezmieniona. Stwarza to doskonałe warunki do kolejnych operacji przygotowania powierzchni, takich jak klejenie, malowanie, spawanie itp.